说明:PDS-20 EPS综合性能测试系统”(以下简称系统)根据新能源汽车的技术要求及相关标准设计制造。主要用于EPS管状式和齿条式电动助力转向系统的性能测试。增配其它相关辅具可以完成其它汽车零部件的相关试验研究。

购买咨询PDS-20 EPS综合性能测试系统”(以下简称系统)根据新能源汽车的技术要求及相关标准设计制造。主要用于EPS管状式和齿条式电动助力转向系统的性能测试。增配其它相关辅具可以完成其它汽车零部件的相关试验研究。

1、配置的主要技术单元。

本技术方案按照甲方的电动助力转向系统的要求编制,主要技术单元包括:

铸造平板3430mm×2270mm×200mm: 1套;

20kN伺服作动器及配套支撑与反力座: 2套;

100NM的输入轴伺服驱动模块: 1套;

50NM的方向盘感测器模块: 1套;

主机防护罩: 1套

伺服控制系统(含软件系统): 1套;

试验工装、配套机械件、附件、备件等: 1套;

3、系统配置的技术思路说明。

铸造平板,作为作动器及其安装支座,试样安放基础,材质HT250,整体铸造,通过底脚螺栓与地基固定。

电子式作动器为我公司单元化模块,具有高频响,高刚度、高速度、大行程和多种安装等功能,是我公司的技术成熟产品。

采用的伺服控制系统,为全数字电子伺服控制器,可全自动完成系统的试验力、位移闭环动静态控制功能,集伺服控制、数据采集、数据处理、数据显示、试验曲线显示等功能于一体,是我公司技术成熟控制系统。

相应配置的伺服驱动模块、附件等装置,与贵方自制试样夹具连接,可全面确保贵方各类试验功能的完成。

二、系统主要单元技术描述

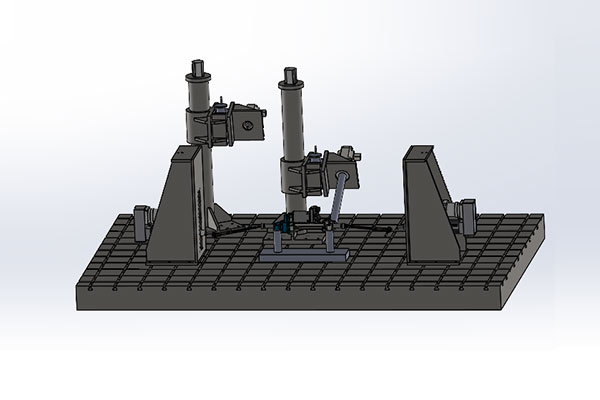

1、试验平台与作动器支撑架。

1.1 试验平台。

整体铸造件,材料HT250,时效处理后整体加工;

尺寸(约):3430mm×2470mm×200mm;

通过地锚螺栓固定在混凝土地基上;

其上加工T型槽,便于各类试验工装、小型龙门架、作动器水平反力架的安装和位置调整;

平台表面机加工,上平面人工刮研,四周喷漆处理。

可承受的水平拉压试验力不小于80kN;

1.2 水平作动器加载座:2套。

与试验平台配套设计制造,用于水平安装作动器,通过T型螺栓安装与试验平台。

高强度设计,可承受的水平加载力不小于30kN,总高度大于870mm;

作动器的上下可调行程420mm

拆卸、移动方便。

1.3 扭转作动器承载架:2套。

小型可移动立柱结构;

扭转作动器的上下可调行程500mm;

电机、丝杆、弹簧装置调整实验控制;

万向角度盘调整实验的角度配套设计。

2、20kN伺服作动器

2.1作动器主要技术指标。

数量:2套;

较大静态试验力:±20kN,与控制系统配合,示值精度±1%,精度范围2%—100%FS.;

作动器较大动态力:±20kN,动态波动度±2%FS;

较大行程位移:+/-120mm(总行程240mm),示值精度±0.5%FS.;

电机功率:5KW;

2.2 作动器结构描述。

我公司成熟工艺设计制作。

活塞及活塞杆表面镀硬铬,并采取特殊工艺进行抛光处理,适用于长期试验;

活塞与缸体、活塞杆与端盖之间选用进口高速密封元件密封。并选用高速耐磨支承环(德国特瑞宝)支撑,作动器刚度大,抗侧向能力强;

进口美国世铨力传感器置于活塞杆头部,采用特殊结构进行消隙。充分保证试验过程中连接可靠,且同时进行拉压试验时无间隙,如图示。

作动器振幅极限位置处设计液压缓冲区,避免运行失控产生损伤;

作动器安装固定:前端采用螺纹消隙结构与试验附具连接,前法兰安装与作动器固定架上。

2.3 传感器。

2.3.1 力传感器:

美国威世世铨公司产品:耐疲劳级。

较大量程:+/-20kN,200%的过载能力;

与控制系统配合,示值误差:≤±1%;

后端法兰连接活塞活塞杆,前端消隙连接试验附具。保证动态试验连接可靠;

出厂前,对传感器标定完毕。

2.3.2 扭矩传感器。

有效量程(较大位移)+/-100NM(总行程150mm);

与控制系统配合,示值误差:≤±1%;

与控制系统配合,示值误差:+/-1%FS.;

出厂前,对传感器标定完毕。

3、控制系统(含软件系统)

3.1控制器主要配置:

计算机单元(DELL品牌机 19" LCD显示器;Win7操作系统)

力信号调理单元;

位移信号调理单元;

信号发生器单元;

伺服阀驱动单元;

PC专用动态伺服测控卡;

液压控制单元;

必要的I/O输入输出;

测控软件系统;

HPA4激光打印机;

AD/DA外部信号输入输出单元。

3.2 控制器主要技术指标

基于PCI总线的全数字液压伺服控制器;

控制方式:力、位移/变形全数字PID闭环控制,控制模式可平滑无扰切换;

频率范围:0.01—20Hz;

主要试验波形:正弦波、三角波、方波、外部输入波、静态加载斜波及上述各类波形的组合等;

试验信号测量分辨率:≥1/100,000,示值精度0.005FS.;

信号发生器精度:0.01%;

数据采集频率:5kHz;

数据处理方式:计算机屏幕显示试验参数,自动描绘试验曲线;

3.3 控制器软件功能简介。

软件系统基于Win7系统开发。

全鼠标操作界面。

软件内置信号发生器。主要试验波形:正弦波、三角波、方波、斜波、正弦块波等。

具备试验参数可编程功能。可进行任意控制模式与试验波形的无扰切换,并可一次设置多个试验步骤,一次完成各类复杂的组合波形试验。

全数字PID控制,并具备中值调整、前馈控制、波形幅值调整等全数字控制功能。

屏幕仿示波器显示试验波形。同时提供峰谷值显示、试验次数显示、试验时间显示。

软件具备功能丰富的文件处理功能。各类试验参数、系统标定参数、试验数据等均可以文件形式进行存储,并可随时调出使用。

软件提供试验报告,支持各类商用打印机。

软件同时提供X-Y曲线记录功能。

软件可远程控制分油器起停、高低压切换等。

软件系统支持多语言,支持多单位值。

软件系统具备远程高低压切换、泵站启停等功能;

其他多种功能不述。

4、其他。

4.1转向器摆臂连杆疲劳试验辅具;

提供全套技术图纸,供贵方自行设计制造其他辅具;

贵方提供连杆技术资料与实物。

三、主要技术指标汇总

1. 扭转作动器1输入轴扭转作动器较大扭力:±100NM,示值精度±0.1%,精度范围2%—100%FS.;

2. 扭转作动器1输入轴扭转作动器的动态试验力:±100NM,动态示值波动度:±2%FS;

3. 扭转作动器1:采用23位编码器,检测精度>0.018°,较大转速>1500°/s。

4. 扭转作动器1转动方式:转动角度无限制;

5. 扭转作动器2输入轴扭转作动器较大扭力:±50NM,示值精度±0.1%,精度范围2%—100%FS.;

6. 扭转作动器2输入轴扭转作动器的动态试验力:±50NM,动态示值波动度:±2%FS;

7. 扭转作动器2:采用23位编码器,检测精度>0.018°,较大转速>1500°/s。

8. 扭转作动器2转动方式:转动角度无限制;

9. 直线作动器较大试验力:±20kN,动态示值波动度:±1%FS;

10.直线作动器较大动态试验力:±20kN,动态示值波动度:±1%FS;。

11.直线作动器工作行程;±100mm(总行程200mm)

12.直线作动器工作线速度。200mm/s

13.主要试验波形:正弦波、三角波、方波、静态加载斜波、正弦块波等;

14.控制器:WinQuick全数字液压伺服控制系统;

控制方式:力、位移闭环控制,控制模式可自由切换。

计算机屏幕显示试验数据、试验波形(时间-试验力、时间-位移、位移-试验力等)。

15.试验辅具:转向器摆臂连杆:1套;

16.具备系统过载、超设定、试验次数到、控制超差、滤油堵塞、试件断裂等保护功能。

17.系统电线电缆、控制柜等配套齐全;

18.设备总功率14.5Kw。

四、其他。

1、项目管理:

项目经理负责协调项目的计划、生产和交货。

2、系统设计:

本公司对所有的机械、电子、液压和软件进行设计。

如认为必要,项目经理将邀请甲方在乙方场地对系统方案进行评审。

技术交流过程中双方确认的技术内容以备忘录形式,做为系统技术协议的一部分。

3、系统检验:

本公司在系统发运前对系统进行检验、操作和标定。

4、文档:

随机提供系统使用说明书,全部为中文纸质文档。取决于系统配置,所有文档由以下部分或全部组成:

Copyright © 2018 天津伟思实验仪器科技有限公司.版权所有 ![]()

服务热线